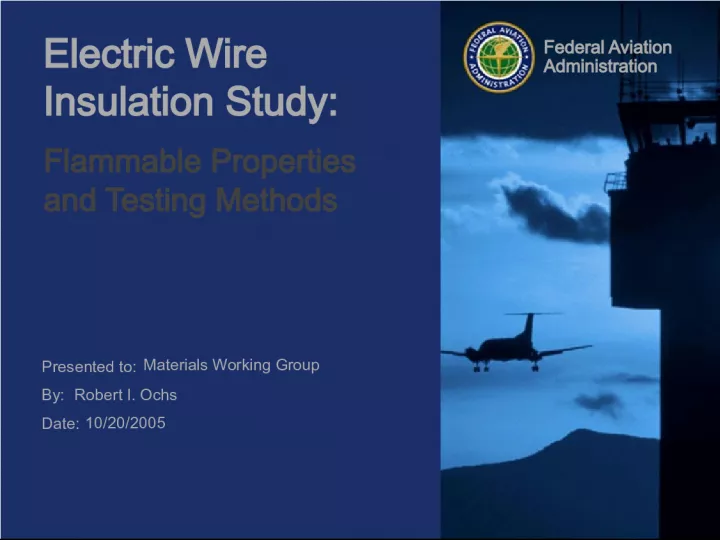

Electric Wire Insulation Study: Flammable Properties and Testing Methods

This report, presented to the Federal Aviation Administration by Robert I. Ochs on October 20th, 2005, focuses on the study of flammable properties

- Uploaded on | 2 Views

-

bertrampetersen

bertrampetersen

About Electric Wire Insulation Study: Flammable Properties and Testing Methods

PowerPoint presentation about 'Electric Wire Insulation Study: Flammable Properties and Testing Methods'. This presentation describes the topic on This report, presented to the Federal Aviation Administration by Robert I. Ochs on October 20th, 2005, focuses on the study of flammable properties. The key topics included in this slideshow are . Download this presentation absolutely free.

Presentation Transcript

Slide1Presented to:By: Date: Federal Aviation Administration Electric Wire Insulation Study: Flammable Properties and Testing Methods Materials Working Group Robert I. Ochs 10/20/2005

Slide2Federal AviationAdministration 2 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Outline 1) Motivation 2) Current Regulations 3) Previous Work 4) Investigation 5) Testing Methods 6) Preliminary Findings 7) Questions

Slide3Federal AviationAdministration 3 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Wire Insulation Flammability – Motivation • Reinvestigation of flammability of materials contained within hidden areas of aircraft • More stringent requirements for hidden area materials – Areas not accessible to flight crews for fire extinguishment – Aim to limit the propensity of materials within these areas to spread a flame to other areas of the aircraft

Slide4Federal AviationAdministration 4 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Wire Insulation Flammability – Current Flammability Requirements • Sixty-degree Bunsen burner test for electric wire/cable – Specified in Title 14 CFR 25.869 – Appendix F to part 25 states: • Insulation on electrical wire or cable installed in any area of the fuselage must be self-extinguishing when subjected to the 60 ° test specified in part I of appendix F – Average burn length < 3 inches – Average flame time after removal < 30 seconds – Dripping flame time < 3 seconds

Slide5Federal AviationAdministration 5 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Sixty-Degree Bunsen Burner Test – Description • Minimum of 3 specimens of each wire specification (make and size) • Placed at an angle of 60 ° from the horizontal in a chamber free from drafts but providing sufficient oxygen for combustion • Specimen length is 24”, flame application point is 8” from bottom end, held taught by counterweight over pulley • Minimum temperature of hottest portion of flame no less than 1750 °F • Hottest portion of flame must be applied to the flame application point • Burn length recorded to nearest tenth of an inch • Breaking of specimen is not considered a failure

Slide6Federal AviationAdministration 6 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Sixty-Degree Bunsen Burner Test – Pros and Cons • Advantages: – Simple configuration, operation, and data recording. – Shows relative performance when comparing samples of similar sizes. • Disadvantages – Cannot assess the performance of bundled wires, effect of nearby burning materials (radiation heat transfer). – Does not show a strong distinction between the best and worst performers, as shown by experimental testing (Cahill, 2004).

Slide7Federal AviationAdministration 7 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Wire Insulation Flammability – Previous Experimental Study • Performed by FAA at WJHTC • Investigation into the relevance and adequacy of the 60 ° Bunsen burner test, and the correlation with larger scale flammability tests • Key findings: – 60° test showed little distinction between best and worst fire performers – Intermediate scale testing showed better discrimination, and indicated that materials that performed similarly in 60° test performed differently in intermediate scale tests – Demonstrated the inadequacy of the 60° test, as some materials that passed the 60° test (and could be certified to be used in aircraft) were extremely poor performers in more realistic intermediate scale tests

Slide8Federal AviationAdministration 8 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Wire Insulation Flammability – Previous Experimental Study • Proved the necessity of developing new test methods for wire insulation that can: – Demonstrate the fire performance of wires and show a strong distinction between good and bad performers – Have the ability to scale-down and simulate the thermal processes and conditions experienced by aircraft wiring in actual fires – Correlate with larger-scale tests – be repeatable, reproducible, easy to perform, bench scale, etc…

Slide9Federal AviationAdministration 9 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 About Wire Insulation • Purpose: to prevent contact of live electric conductors • Composition: nonconductive materials with excellent dielectric properties – Examples: • Plastics (polymeric materials) • Rubber • Glass • Oil • For wiring applications, insulation needs to be flexible and resistant to fracture caused by mechanical stresses • Almost all applications consist of wires insulated with polymeric materials, PVC blends being the most common application for low voltage systems • Aircraft wiring is typically more fire resistant, as PVC/Nylon wiring was found to be very flammable

Slide10Federal AviationAdministration 10 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Typical Aircraft Wiring • DESIGNATION • COMPOSITION • M5086/1,2 • PVC/Nylon • M81381 • Aromatic Polyimide (KAPTON) • M22759/34 • Cross-Linked ETFE • M22759/80-92 • PTFE/Polyimide composite (TKT) • M22759/11 • TEFLON (PTFE) • M22759/18 • TEFZEL (ETFE)

Slide11Federal AviationAdministration 11 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Polymer Combustion • Simultaneous physical and chemical processes are occurring at the polymer surface • Polymer decomposition requires large and continuous supply of thermal energy to evolve volatile molecules • Analysis has shown that the rate of fuel generation is the rate limiting step, and is governed by the net rates of heat and mass transfer to and from the surface From DOT/FAA/AR-05/14

Slide12Federal AviationAdministration 12 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Quantifiable Fire Performance Parameters • Pilot flame ignition tests – Burn length – After flame time – Burning debris flame time • Radiant heat source + pilot flame ignition – Critical radiant heat flux • O 2 consumption calorimetry – Heat release rate – Total heat release – Heat release capacity – Temperature at peak heat release

Slide13Federal AviationAdministration 13 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Pre-existing Fire Test Methods • Wire test methods: – Riser test – vertical cable tray test – Plenum test – Steiner tunnel test – NASA STD-6001 – 60 ° Bunsen burner • Material test methods: – Radiant panel FPA – OSU – Cone calorimeter – PCFC

Slide14Federal AviationAdministration 14 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 NASA STD-6001 • Purpose: “to determine if a wire insulation system, when exposed to an external ignition source, will self-extinguish and not transfer burning debris, which can ignite adjacent materials.” • Test Criteria: – Wire insulation system at an internal wire temperature of 257 °F or max. operating temp. of wire – Three standard sized samples of 20 gauge wire, 4 ft. length – Burn lengths must be less than 6 inches for each sample – For marginal samples, the configuration (wire bundles or the use of another gauge of wire) can cause a variation in the test results and must be addressed – K-10 paper placed under the sample during testing must not ignite due to the transfer of burning debris

Slide15Federal AviationAdministration 15 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Radiant Panel Test Apparatus – Description • Originally developed as ASTM E-648 to measure the critical radiant heat flux of floor covering materials • Utilizes a rectangular panel (gas fired or electric) as a radiant heat source • Panel is at 30 ° angle from horizontal, thus providing an incident heat flux that decreases as the distance from the “zero position” increases • Pre-mixed propane-air pilot flame is applied to “zero position,” where the incident heat flux is greatest • Provides a good indication of the propensity of materials to propagate a flame when exposed to simulated fire conditions • This test method was recently adopted by the FAA for fire testing of thermal/acoustic insulation materials, after it was determined that the vertical Bunsen burner test was inadequate

Slide16Federal AviationAdministration 16 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Radiant Panel Test Apparatus – Considerations for Wire Testing • Preliminary work has shown that the sample configuration and test criteria can affect results • Wires are not flat surfaces, hence the incident heat flux will not be uniform across the sample surface • Wire thickness and mass will change results for wires of the same type – Evolution of flammable molecules occurs at the material surface – For thicker wires, surface heat from the incident heat flux will diffuse away from the surface, less heat will be available at the surface for polymer volatilization • For multiple wire configurations, wire spacing will greatly affect the flame spread in the transverse direction – Difficult to make wires into a “sheet” material

Slide17Federal AviationAdministration 17 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Radiant Panel Test Apparatus – Testing Criteria Options • Single or multiple wire samples – If multiple wires • Size and method of bundling • Spacing between adjacent wires • Flat or inclined test sample holder – 30 ° inclination provides same heat flux over length of the wires – Introduces a new buoyant convective flux into the equation • Sample pre-heating – Pre-heating can reduce the effect of large sample sizes by reducing the thickness temperature gradient – Pre-heat times need to be carefully determined, as longer pre-heat times may result in off gassing of more flammable, volatile molecules that could be combusted, thereby reducing the apparent flammability of the material • Pilot flame exposure time

Slide18Federal AviationAdministration 18 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Results – Preliminary Radiant Panel Testing • Individual wires – 12” long – Attached to rectangular frame – 30 sec. flame exposure • 2 different configurations – Horizontal (heat flux “gradient”) – 30-degree angle (parallel to panel, uniform heat flux)

Slide19Federal AviationAdministration 19 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Microscale Combustion Calorimetry Tests • PCFC was used to obtain data from various types of wires • Testing independent of sample size, mass, geometry • Heat release rate, heat release capacity, peak and total heat release, temperature at peak h.r. data was recorded for each wire type • Micro scale test is simple to perform and can provide much data • Data can be used to rank materials as more or less flammable

Slide20Federal AviationAdministration 20 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Microscale Combustion Calorimetry

Slide21Federal AviationAdministration 21 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Comparison: 60 ° Test

Slide22Federal AviationAdministration 22 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Comparison: Intermediate Scale

Slide23Federal AviationAdministration 23 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Comparison: Radiant Panel

Slide24Federal AviationAdministration 24 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Comparison: Radiant Panel

Slide25Federal AviationAdministration 25 Electric Wire Insulation Study IAMFTWG, Atlanta – 10.20.2005 Summary • Construction of an adjustable apparatus for the radiant panel test – Ability to vary the test configuration • Single and bundled wires • Horizontal and inclined positions • Further in-depth study of testing configuration effects on test results • Discussions with working group members